Ingeniería Inversa

Durante mis primeros meses en esta empresa, realicé una capacitación de ingeniería inversa utilizando el software ZEISS Quality Suite de GOM Metrology. Este curso se centró en el manejo de un scanner tridimensional y la aplicación del programa GOM Inspect para llevar a cabo mediciones, poligonización y arreglos de malla.

Luego, una vez exportada la malla en formato STL, se trasladaba al programa ZEISS Reverse Engineering, que se encargaba de transformar la nube de puntos en un archivo CAD. Con este archivo se generan los planos o análisis correspondientes.

Proyecto: Casco de Bomba de Vacío 6000cfm

Este proyecto surge de la necesidad de actualizar el plano de despiece existente del casco de la bomba de vacío 6000cfm, ya que estaba desactualizado. Al ser una pieza de gran tamaño se requirió una mejor preparación y utilizar el modo satélite (Satellite Mode), que utiliza la fotogrametría para capturar imágenes desde diferentes ángulos, lo que permite una reconstrucción tridimensional precisa incluso en objetos de gran tamaño como este.

Todo empieza con la preparación de la pieza, posicionando los marcadores auto-reflectantes que trabajan con el scanner para captar la imagen 3D de la pieza. Asimismo, se colocan los llamados Hyperscales que ayudan a la fotogrametría. Con esta configuración se escanea el componente completo.

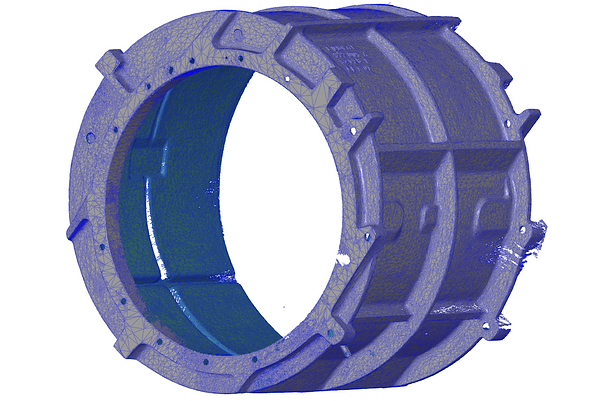

Una vez escaneada la pieza, el resultado que se obtiene en GOM Inspect es la siguiente malla:

Como se puede observar, la malla tiene algunos desperfectos que se pueden afinar en el mismo programa GOM Inspect. Una vez la malla está reconstruida, se descarga en STL y se traslada al software ZEISS Reverse Engineering. No son necesarios la totalidad de puntos de una pieza para lograr una reconstrucción efectiva. La reconstrucción se realiza definiendo un origen de coordenadas y a partir de este, derivar geometrías.

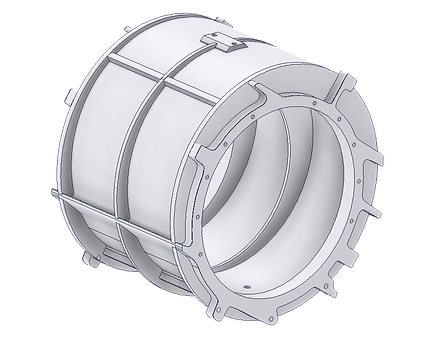

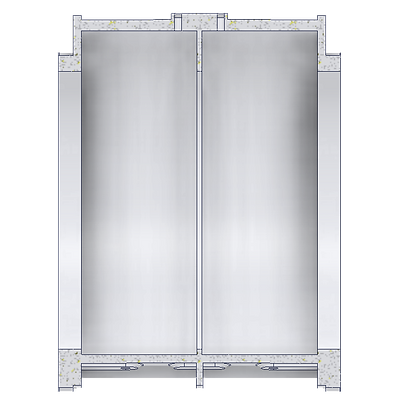

Una vez obtenido un sólido, se descarga en formato STEP (archivo CAD intercambiable) y se lleva a un software CAD-CAE para su correspondiente modificación, análisis, simulación, renderizado o detallado. Con esto termina el proceso de ingeniería inversa.

Proyecto: Cabezal de Bomba de Vacío 1000cfm

El mismo proceso se llevo a cabo con el cabezal de la bomba 1000cfm, una pieza de alta complejidad. Las fotos siguientes ilustran el proceso de preparación y escaneo, además del ensamblaje final de la máquina.

Proyectos en Oficina

Los proyectos anteriores fueron realizados en planta. Sin embargo, para piezas cuya dimensión máxima es de menos de 1 metro, el proceso de trasladaba a la oficina. Aquí se muestran fotos variadas de distintos procesos de escaneo.